Содержание

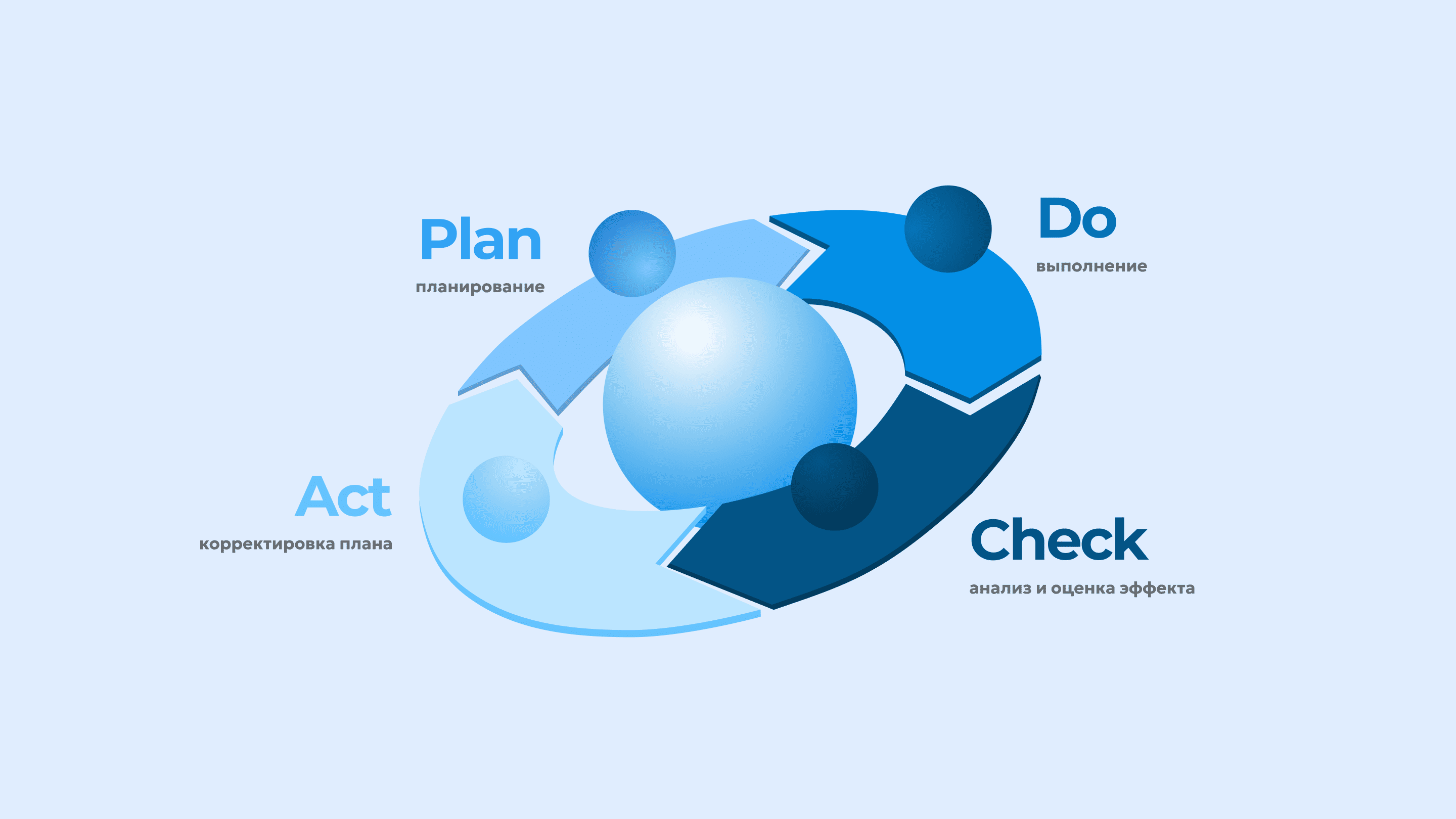

- Что такое бережливое производство на предприятии

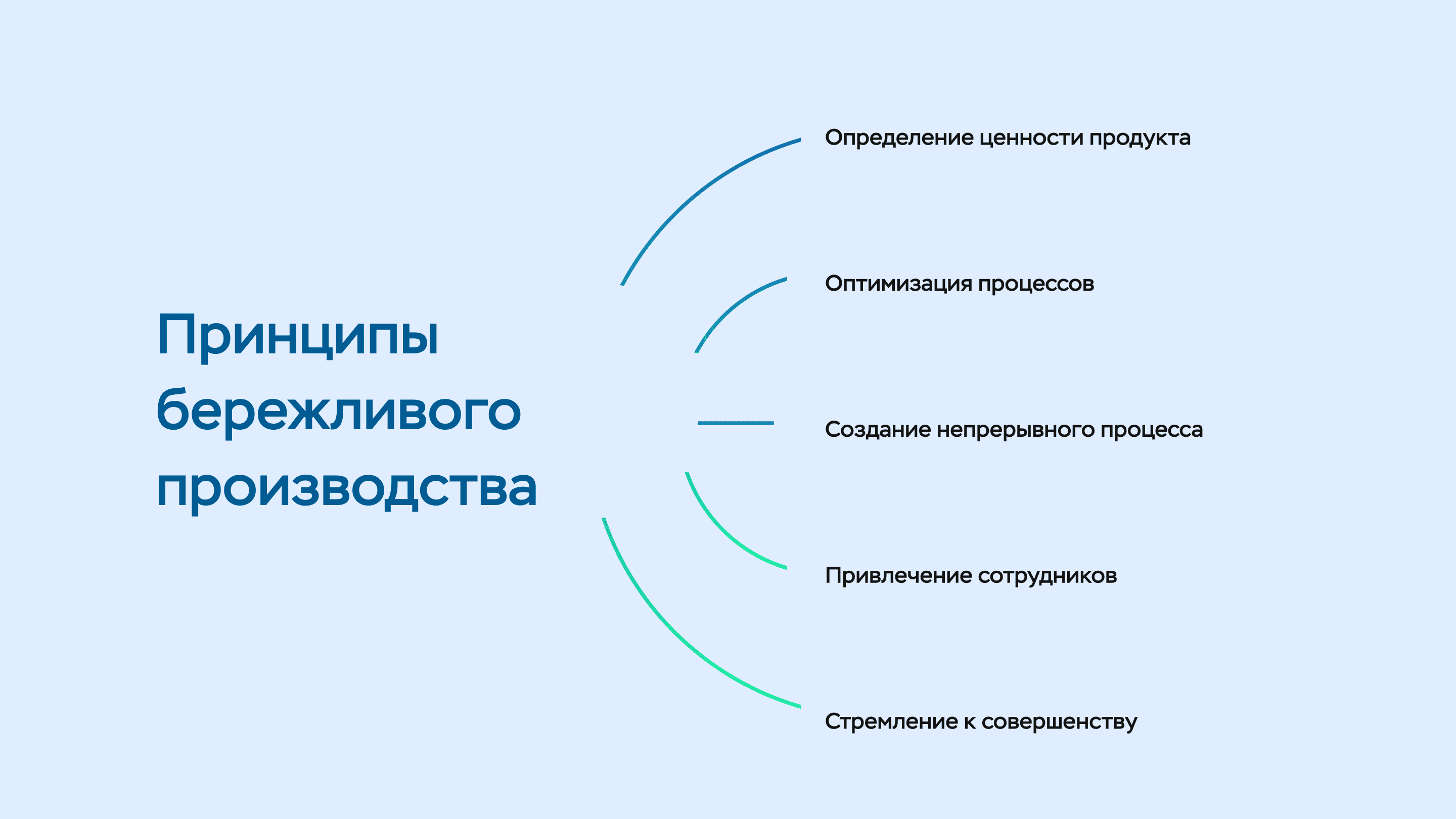

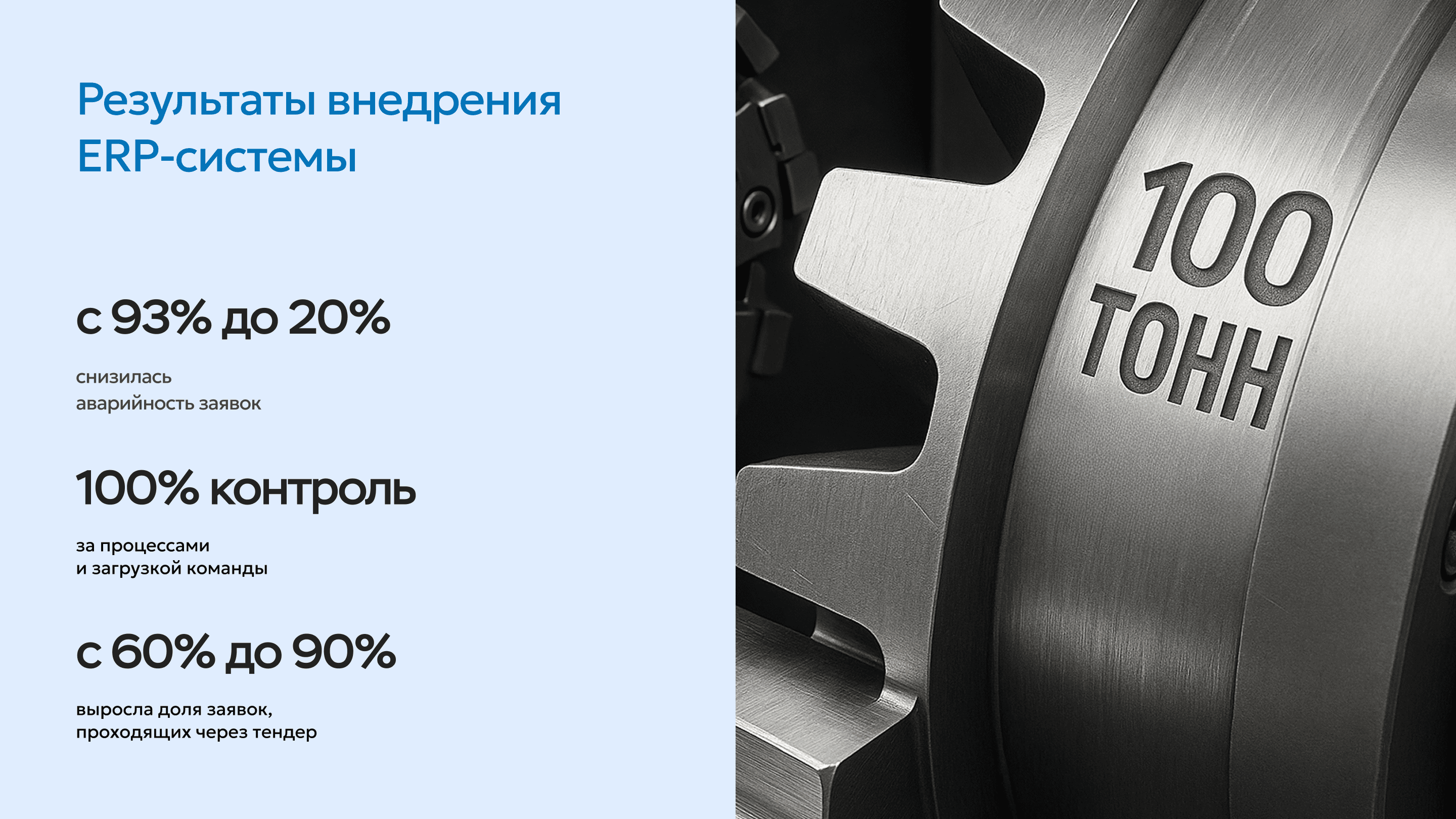

- 5 принципов бережливого производства

- Плюсы и минусы философии lean-производства

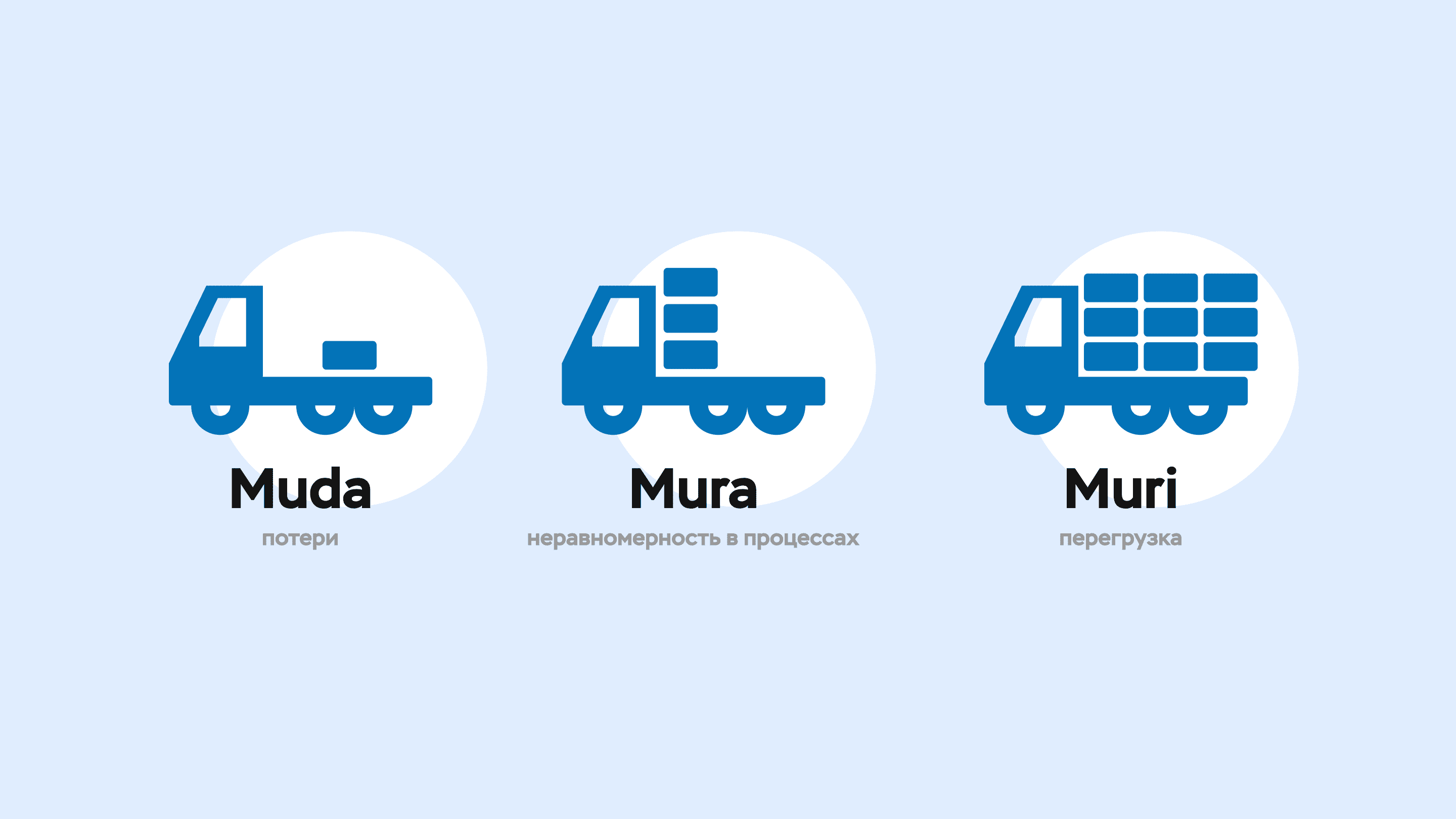

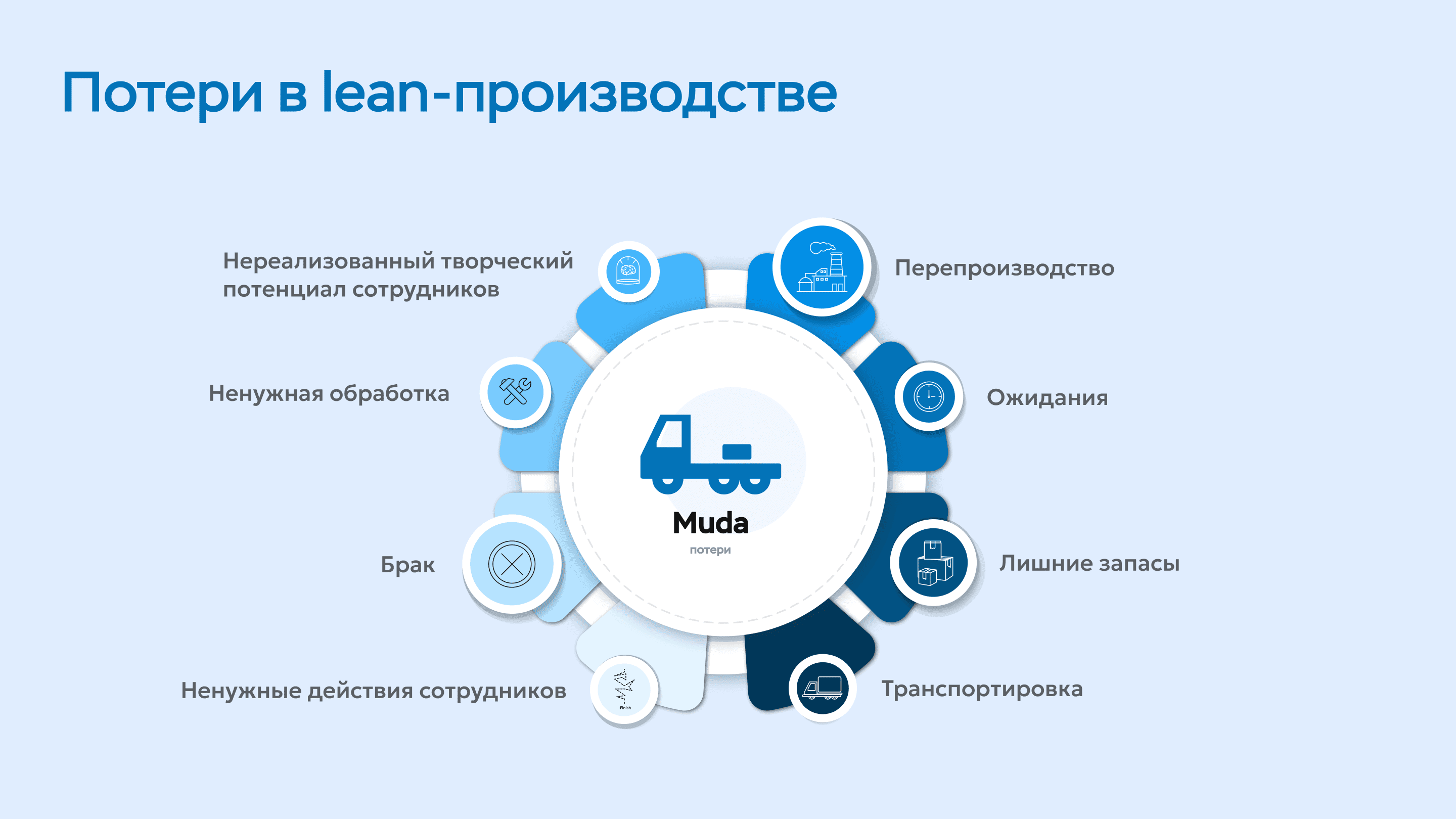

- Виды потерь бережливого производства

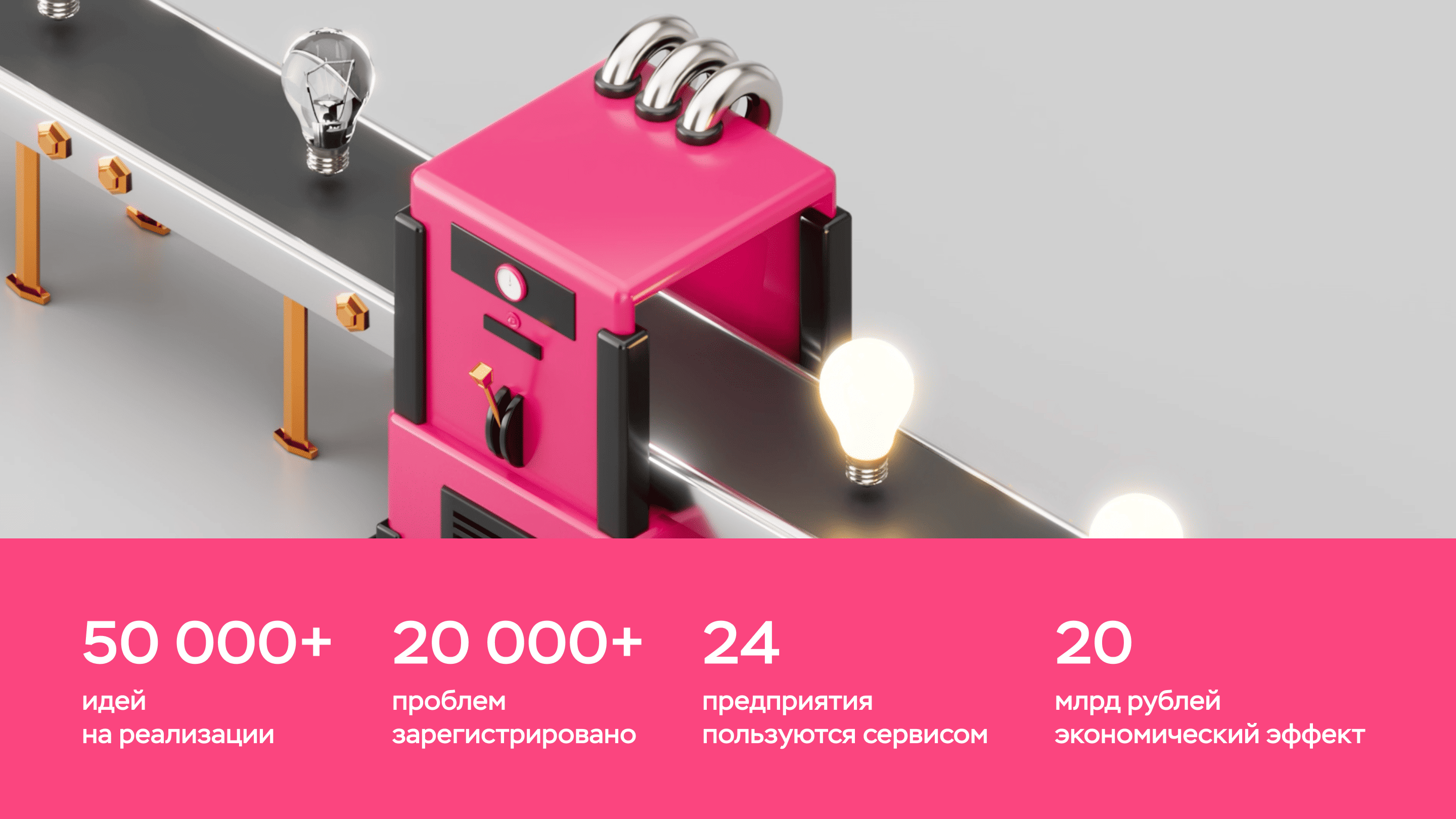

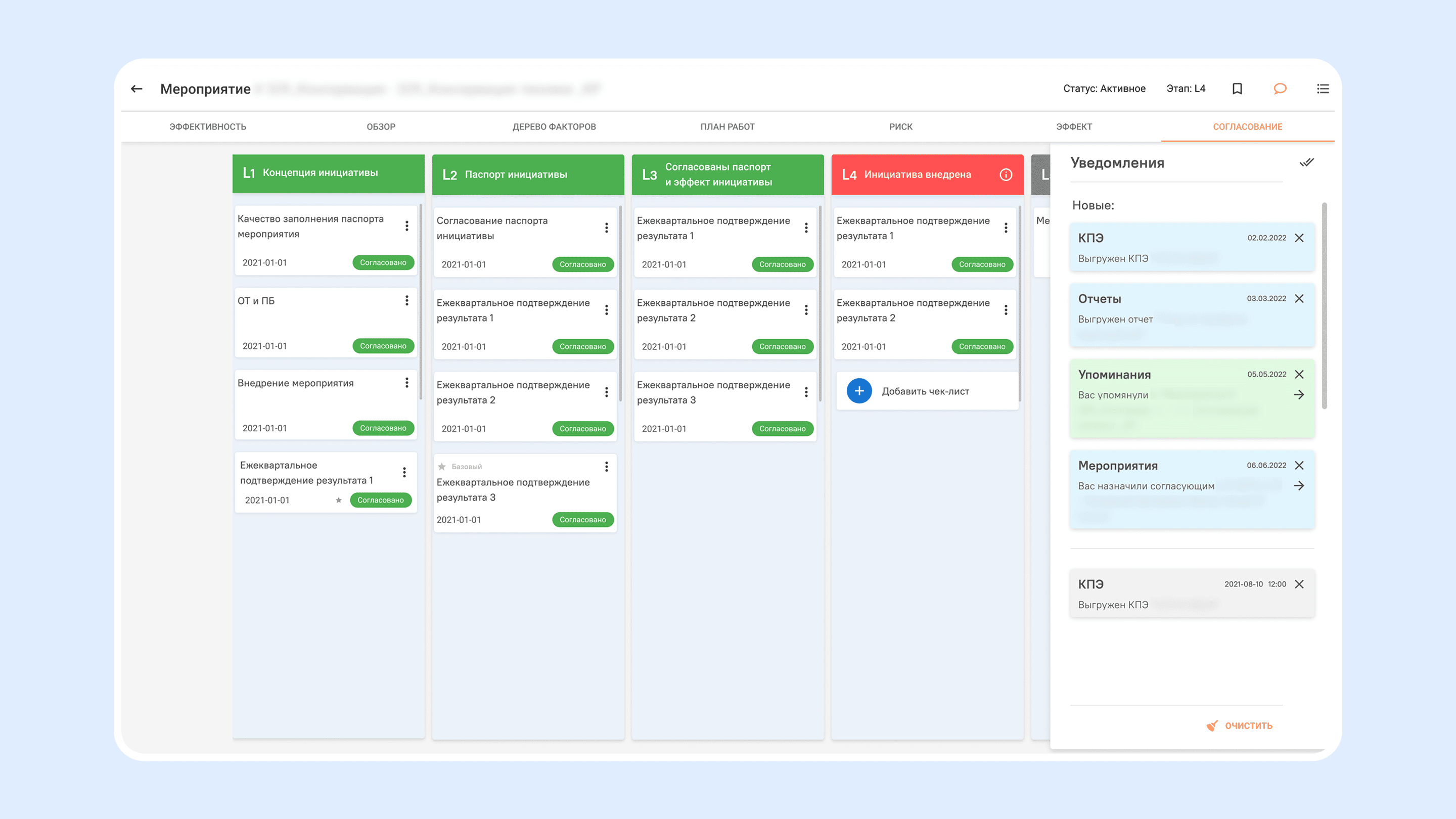

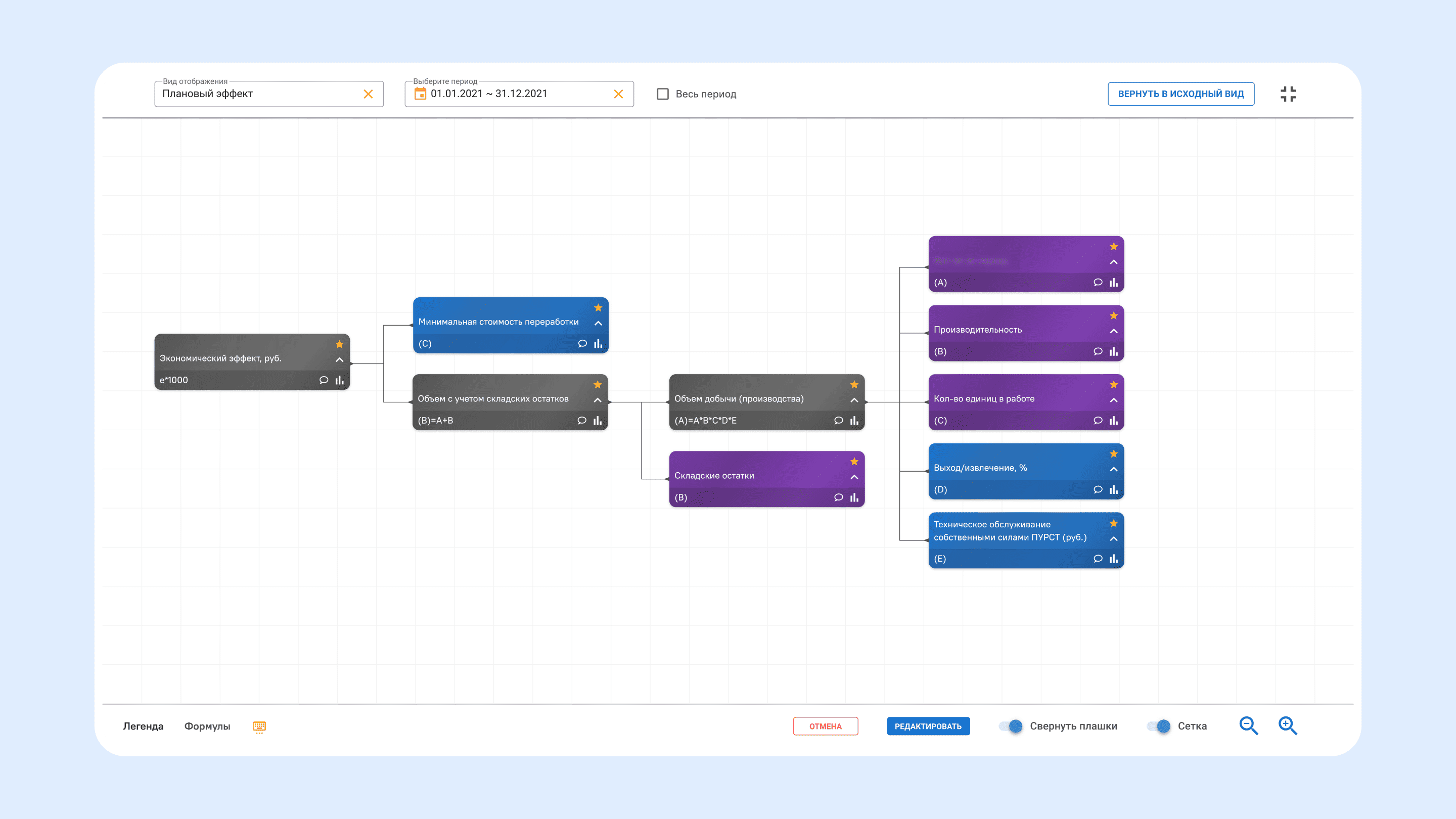

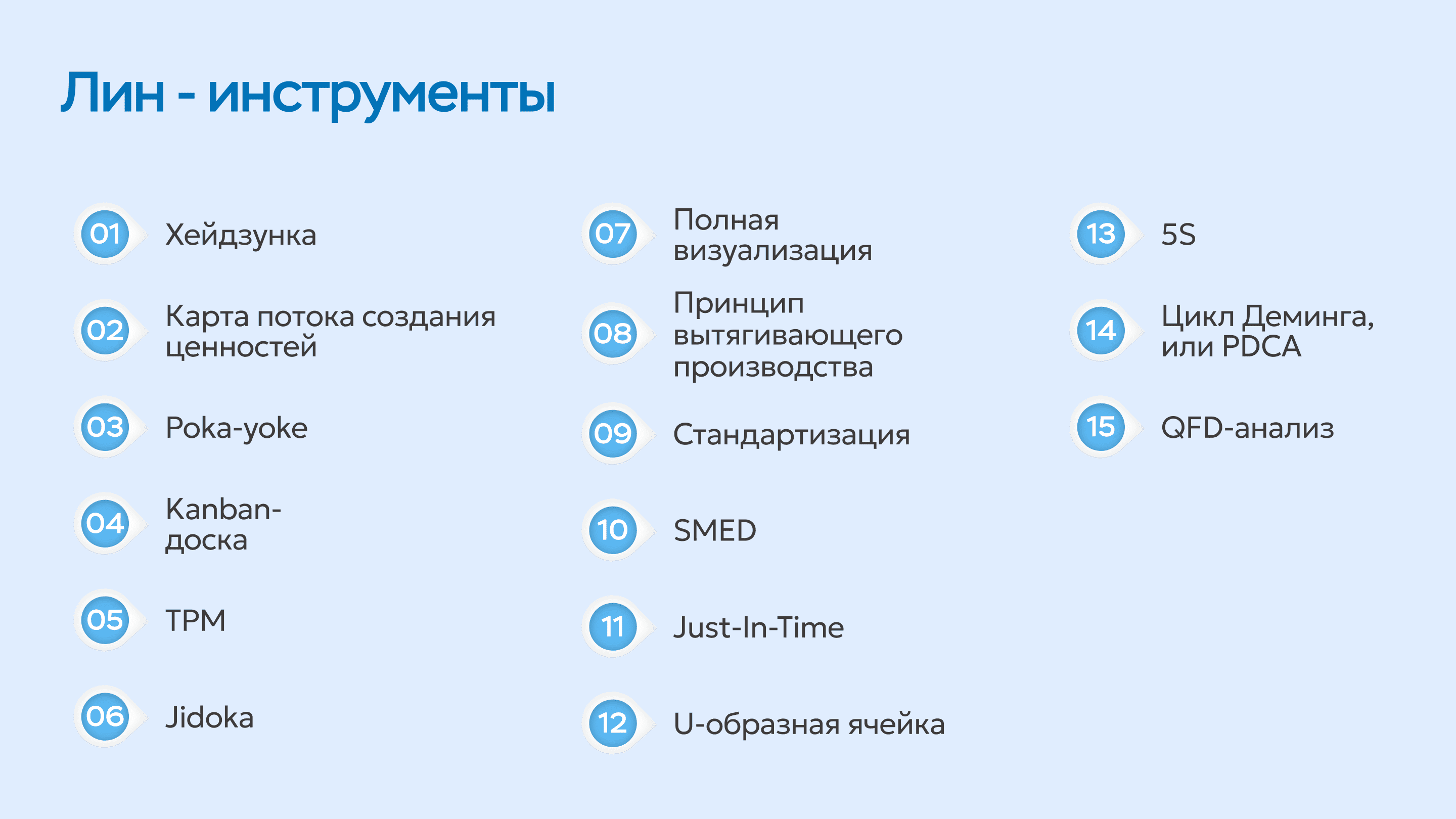

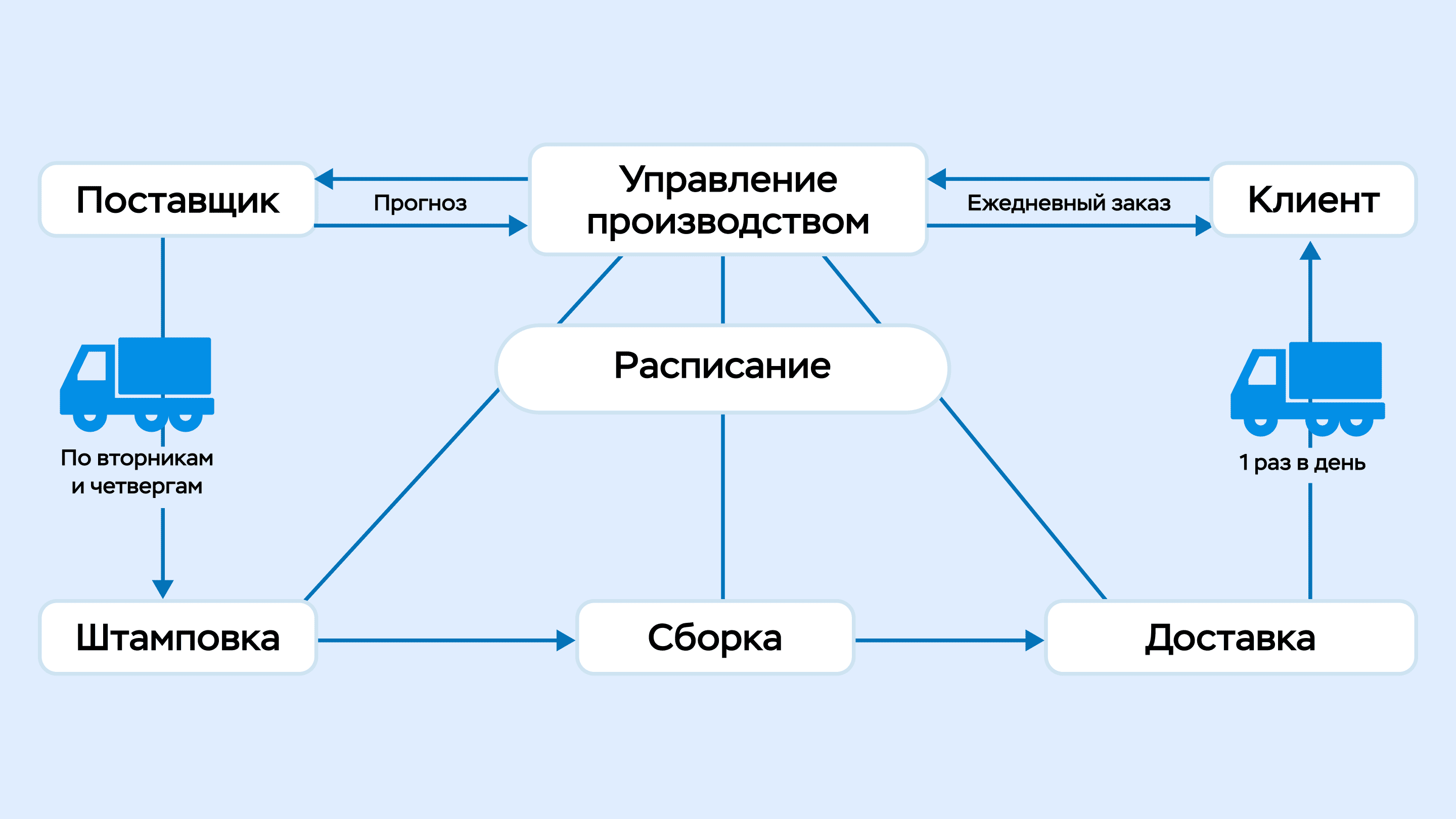

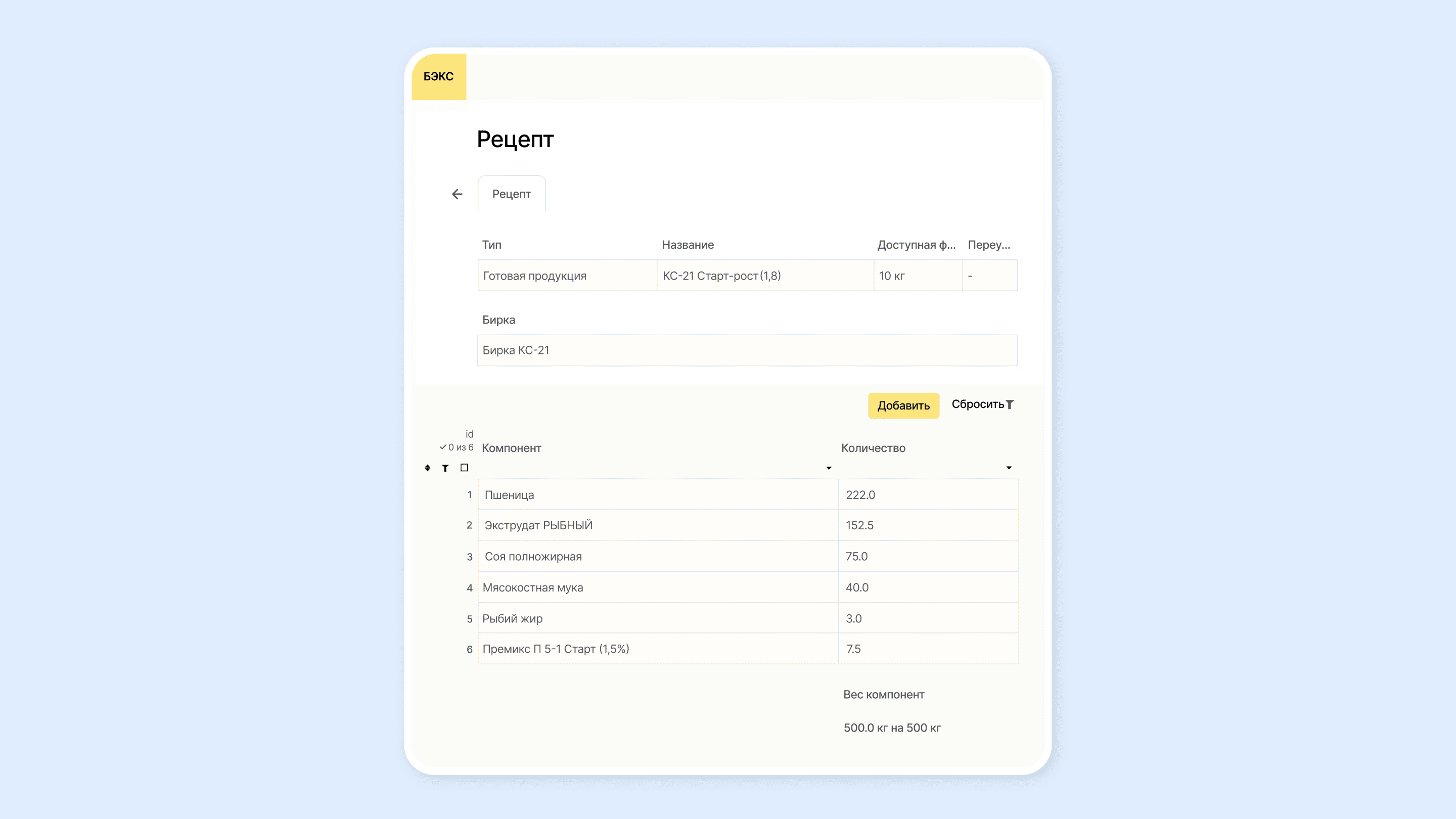

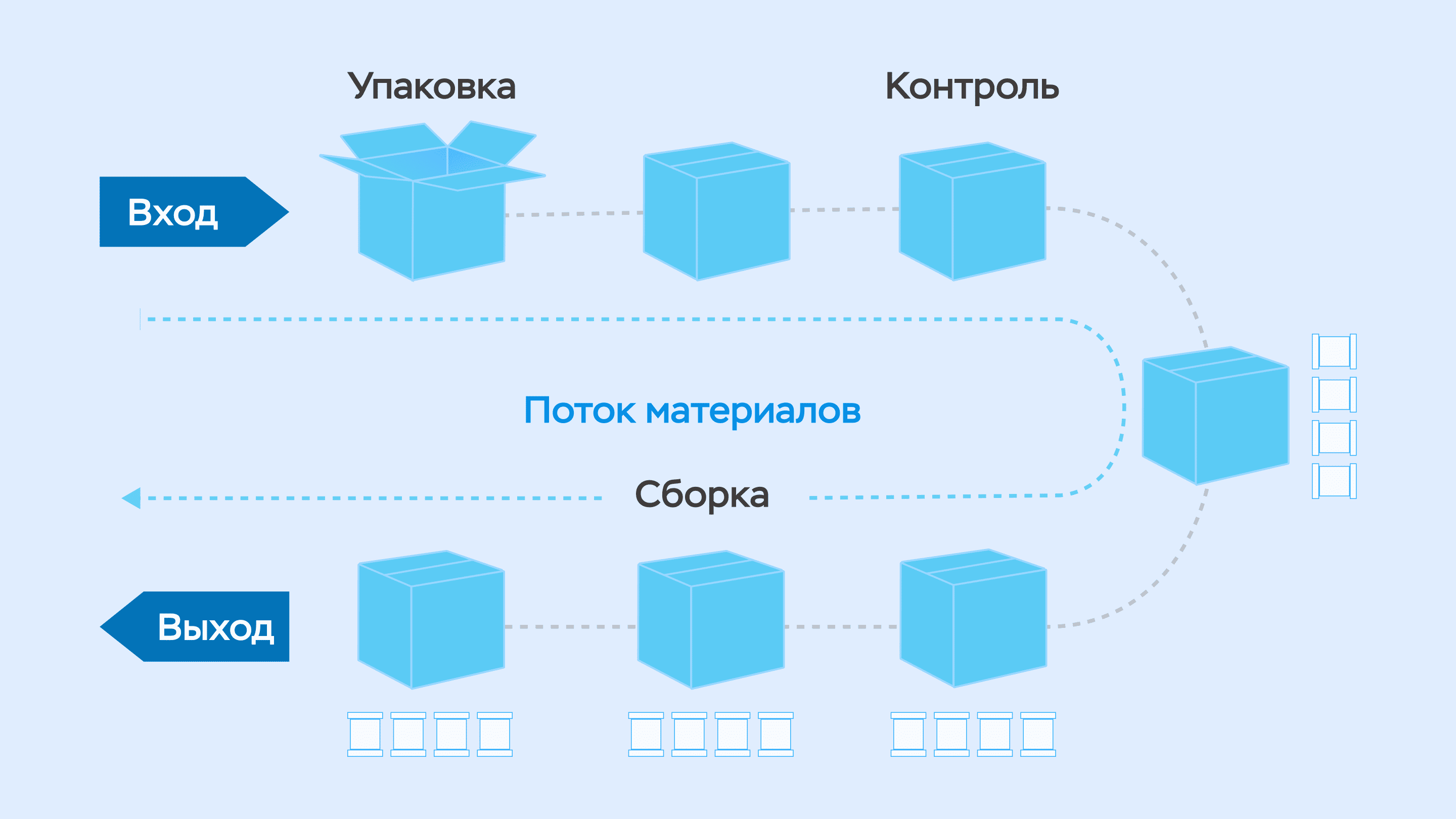

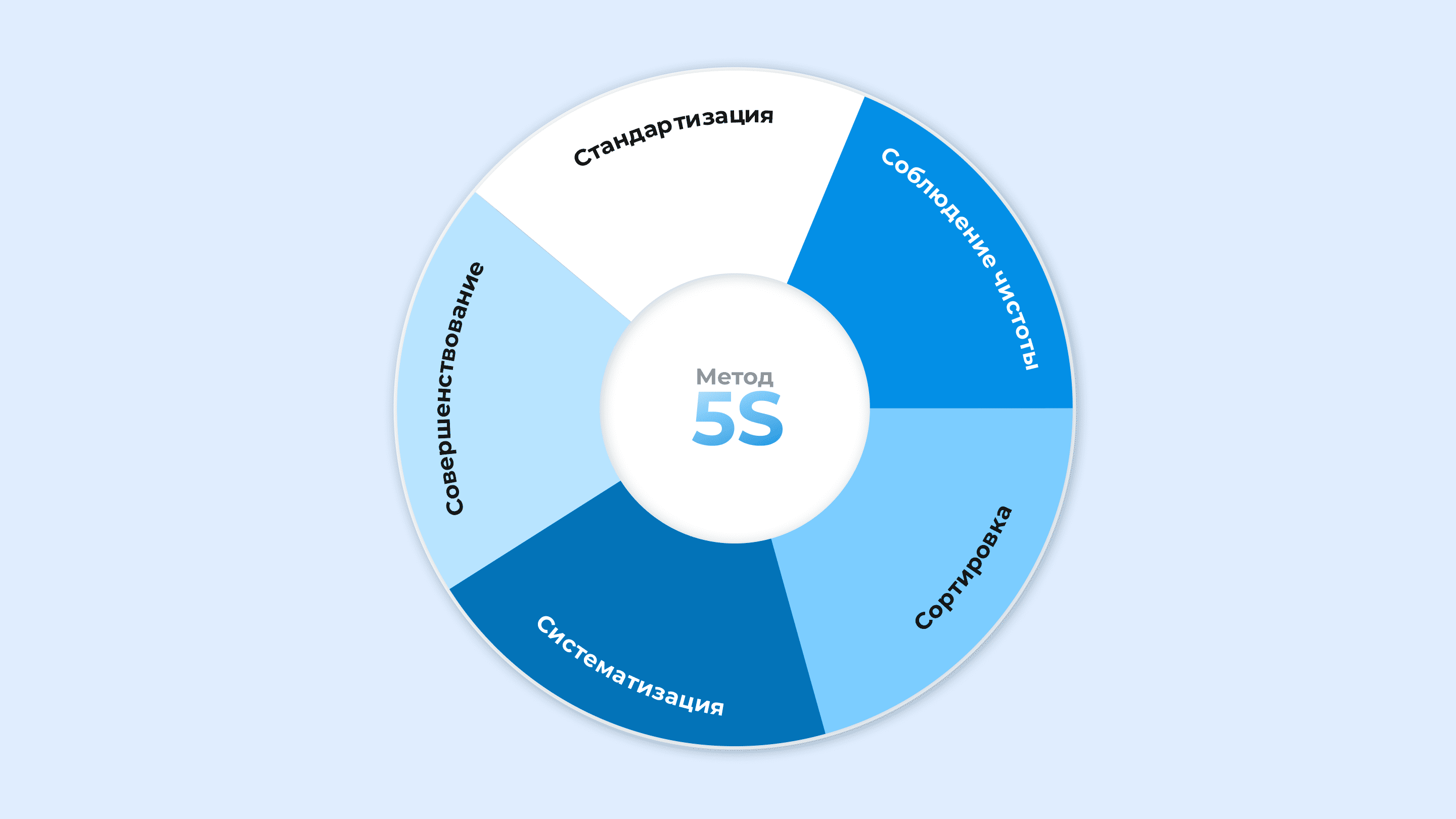

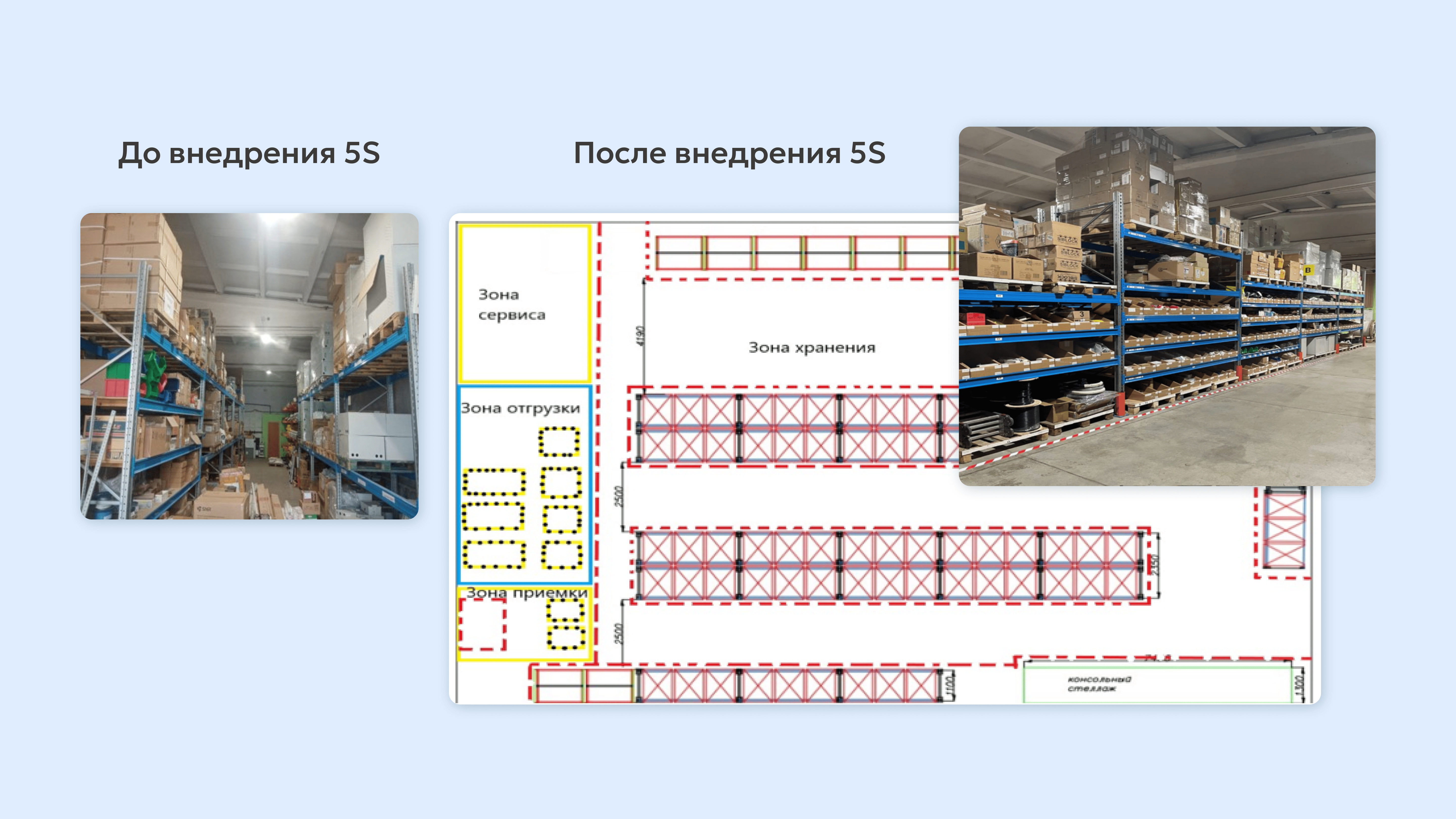

- Инструментарий бережливого производства

- Подведем итоги

- FAQ по бережливому производству