Содержание

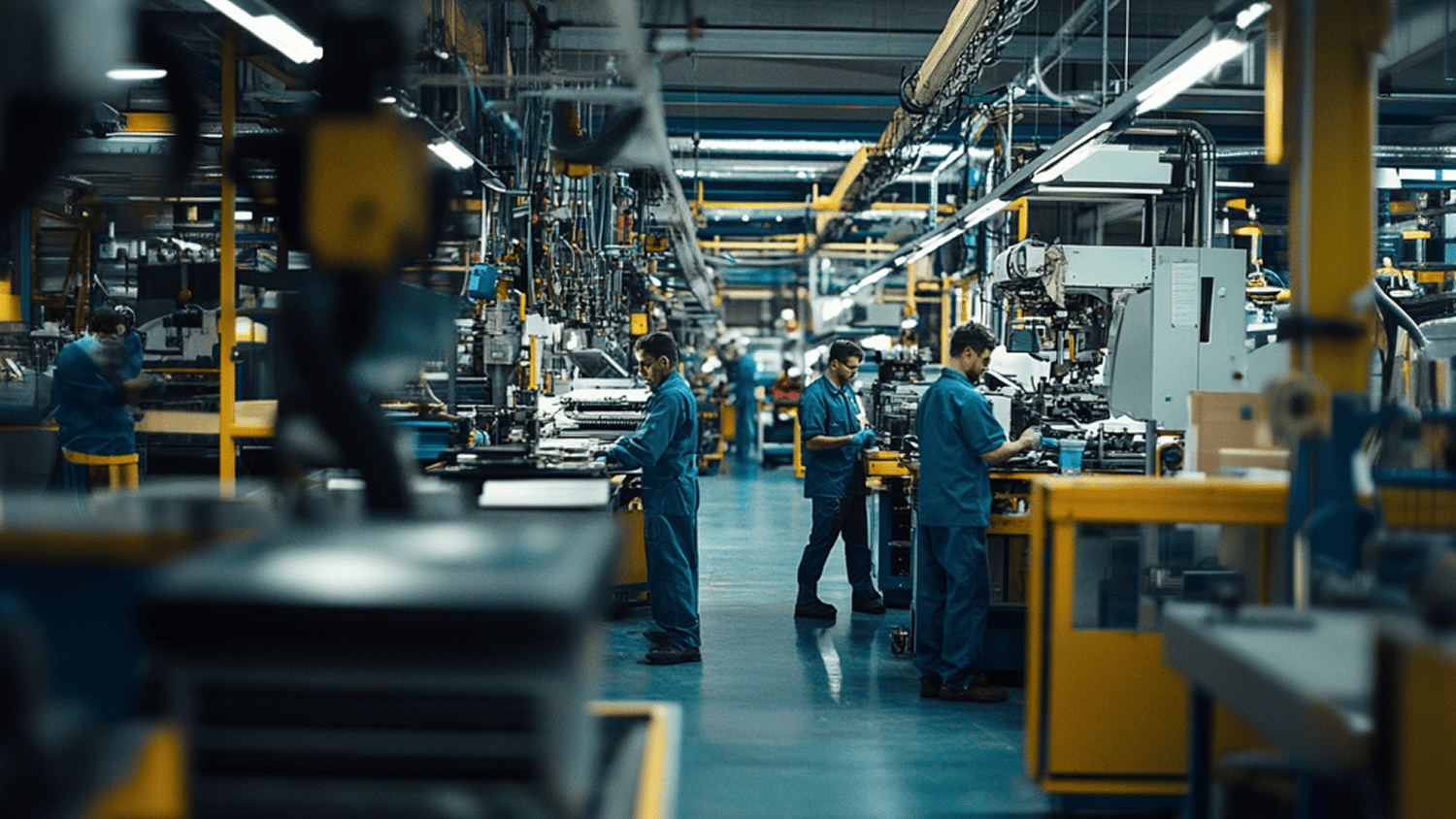

- Что тормозит производительность труда

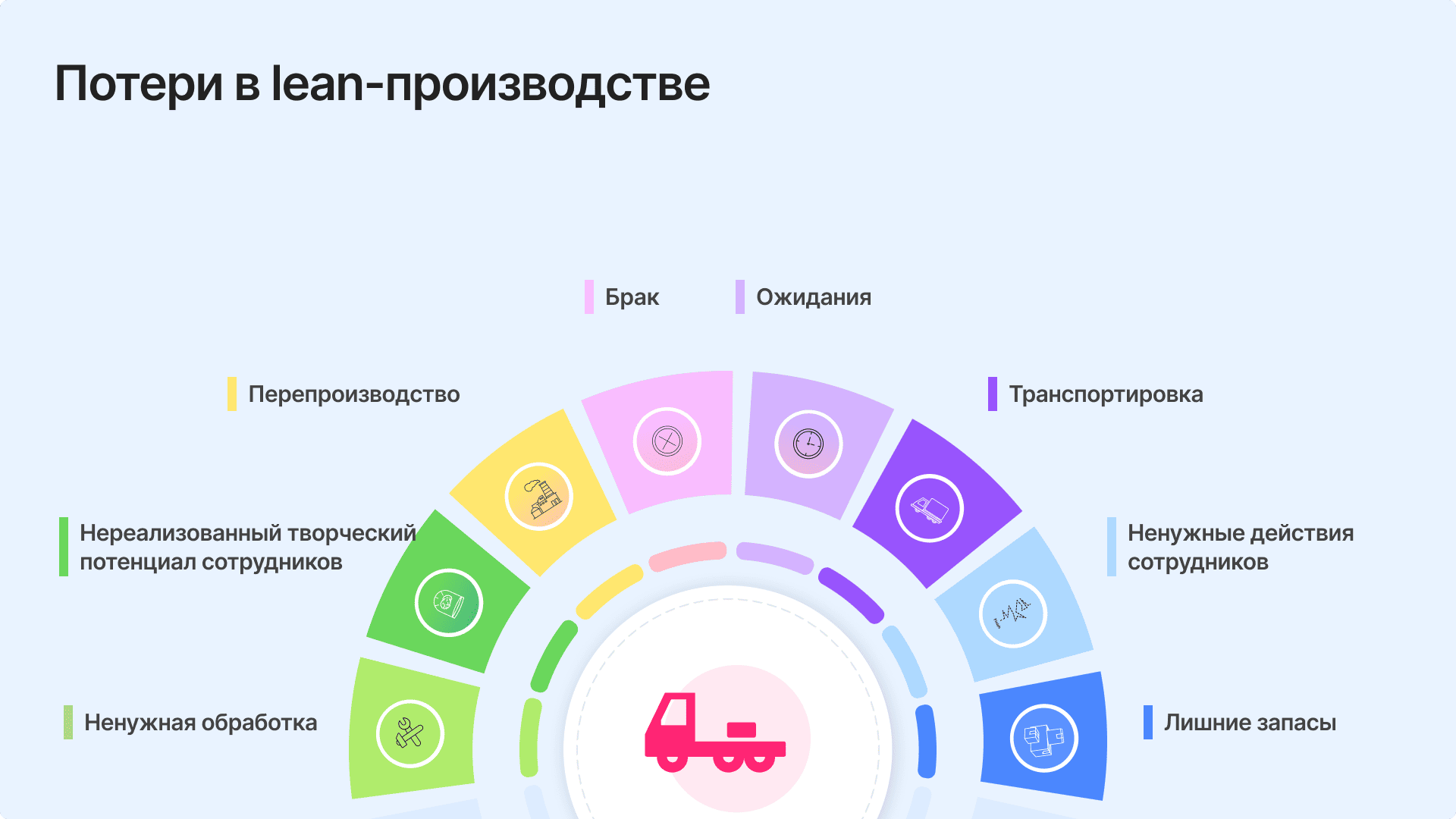

- Как бережливое производство повышает производительность труда

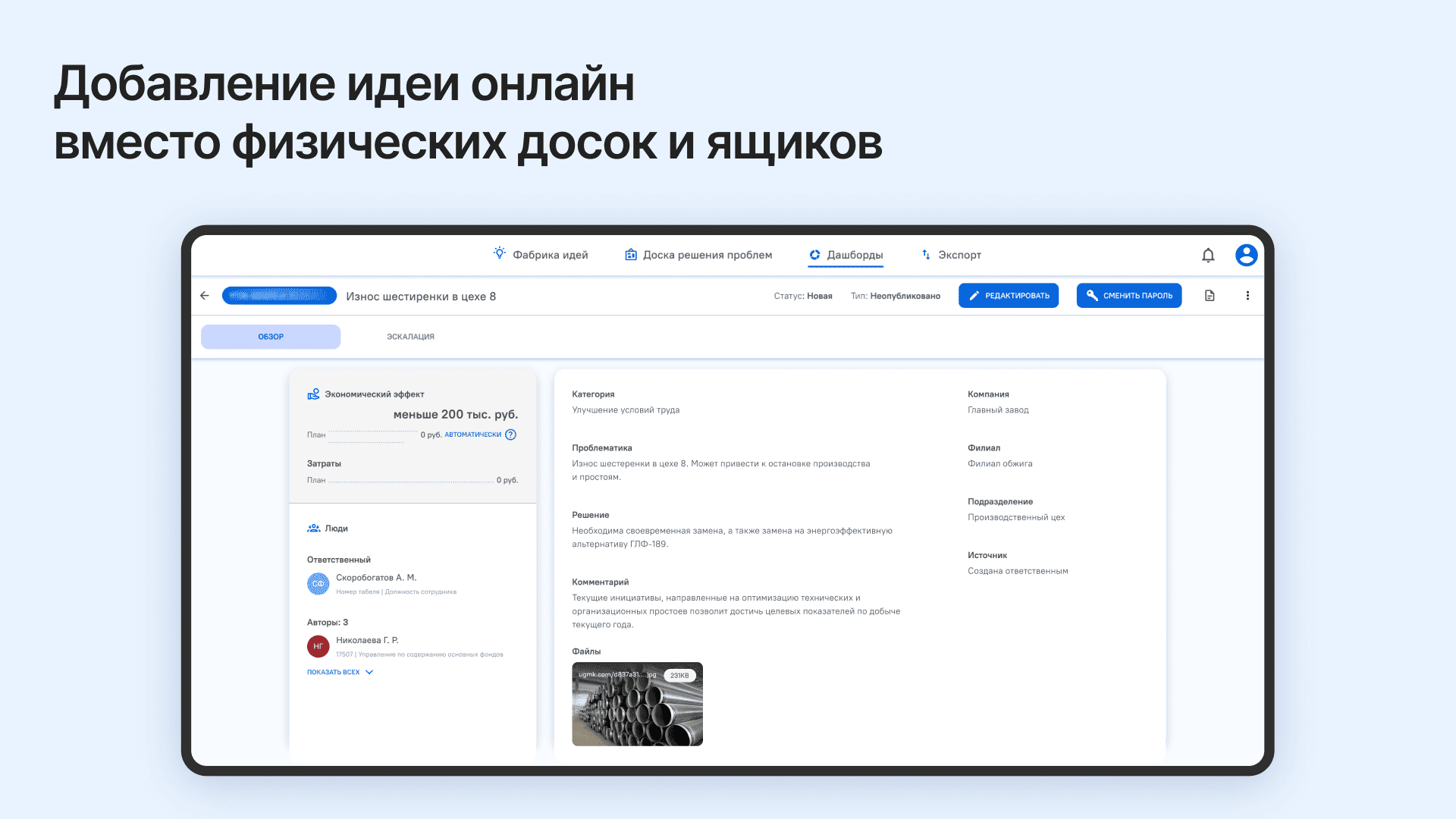

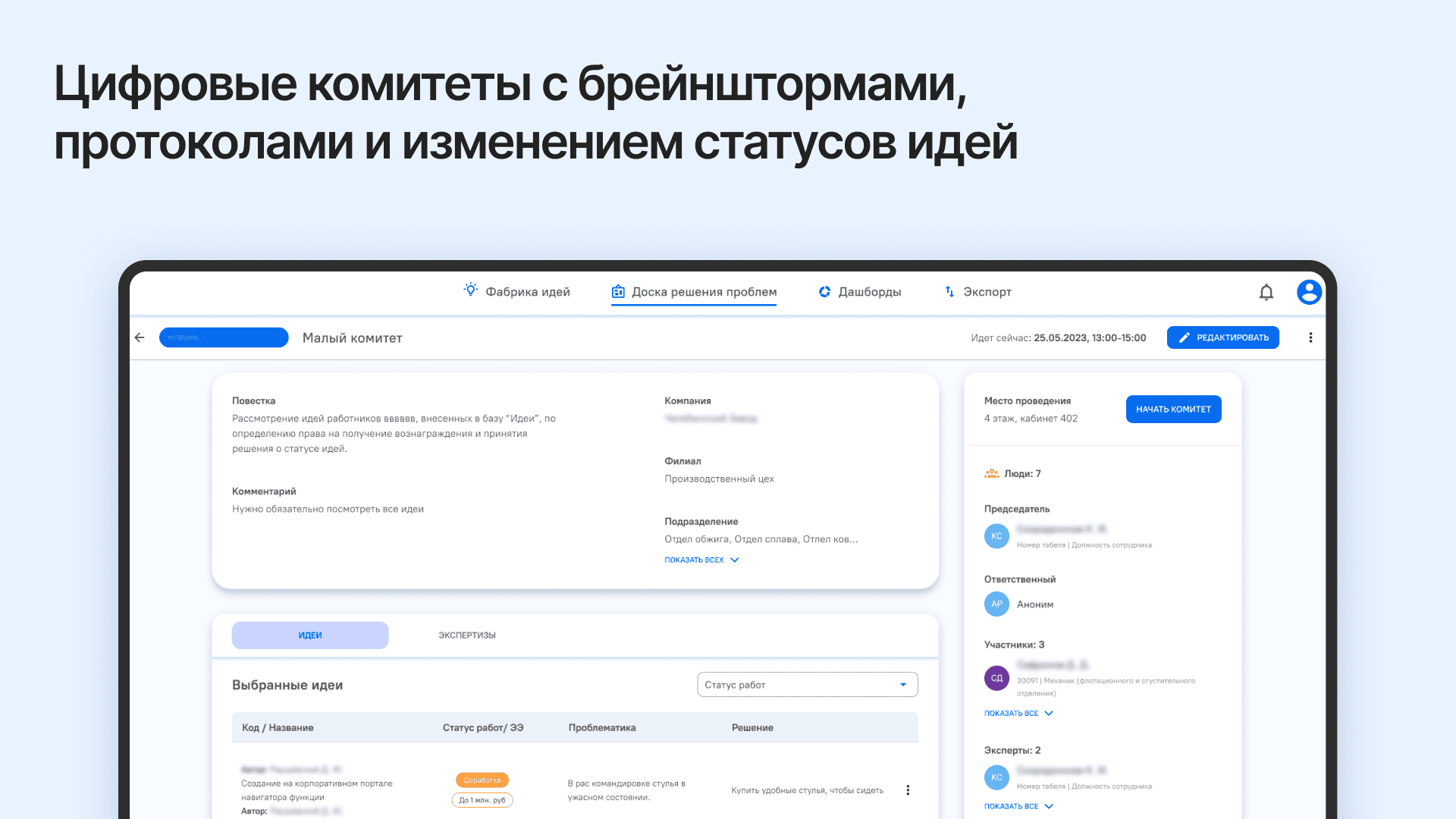

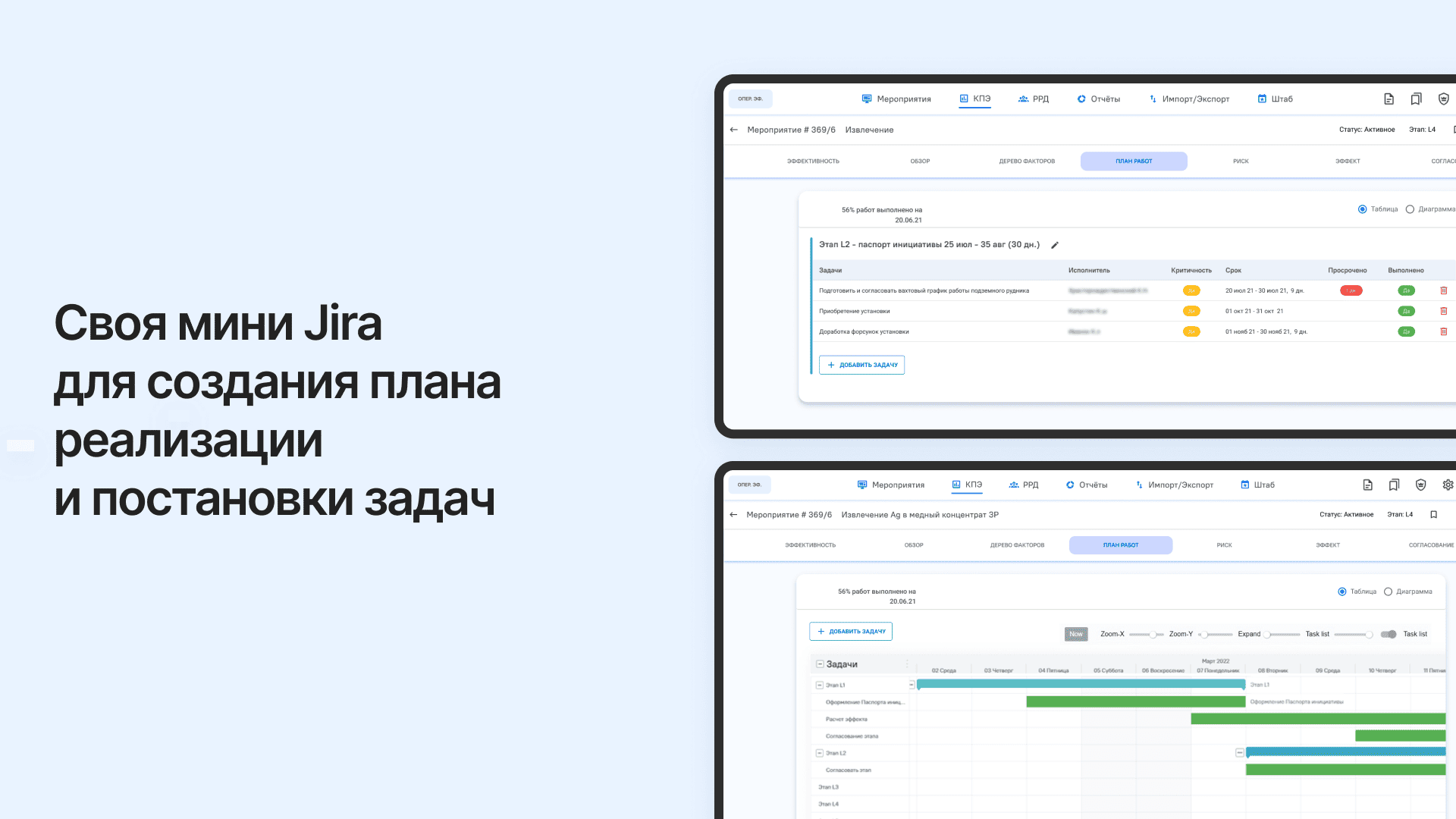

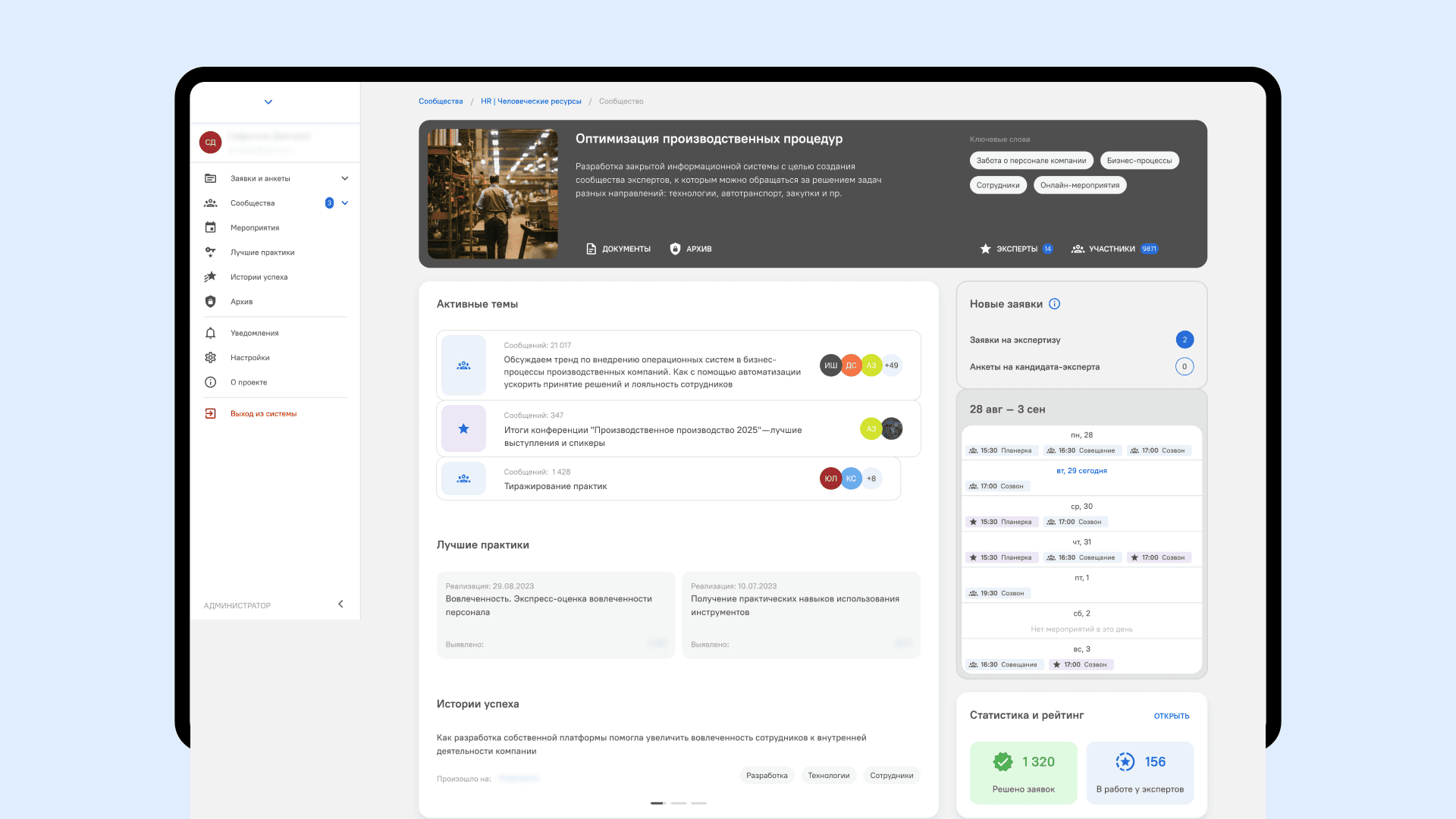

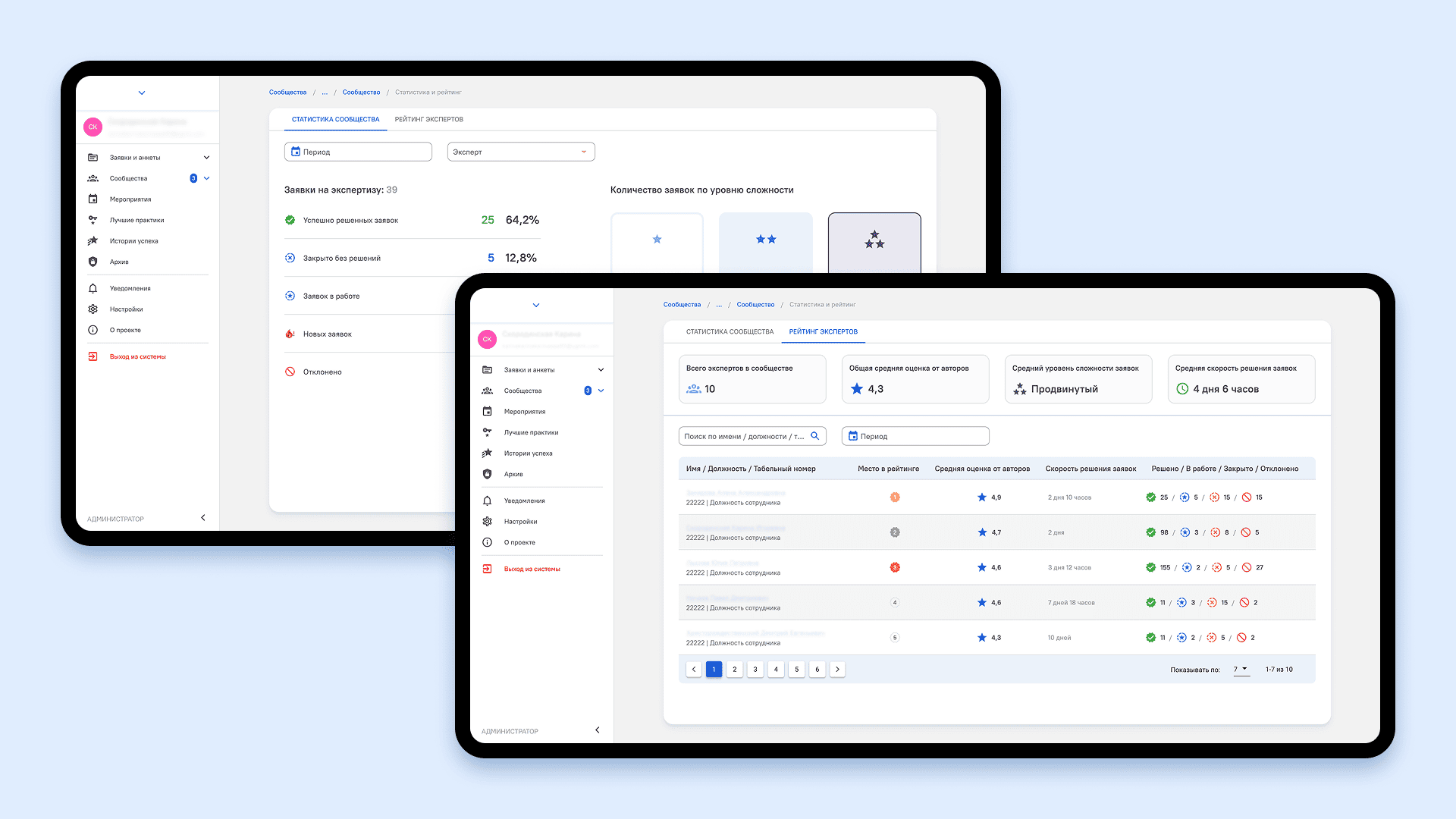

- Как технологии влияют на бережливое производство

- Как внедрить бережливое производство и цифровые инструменты

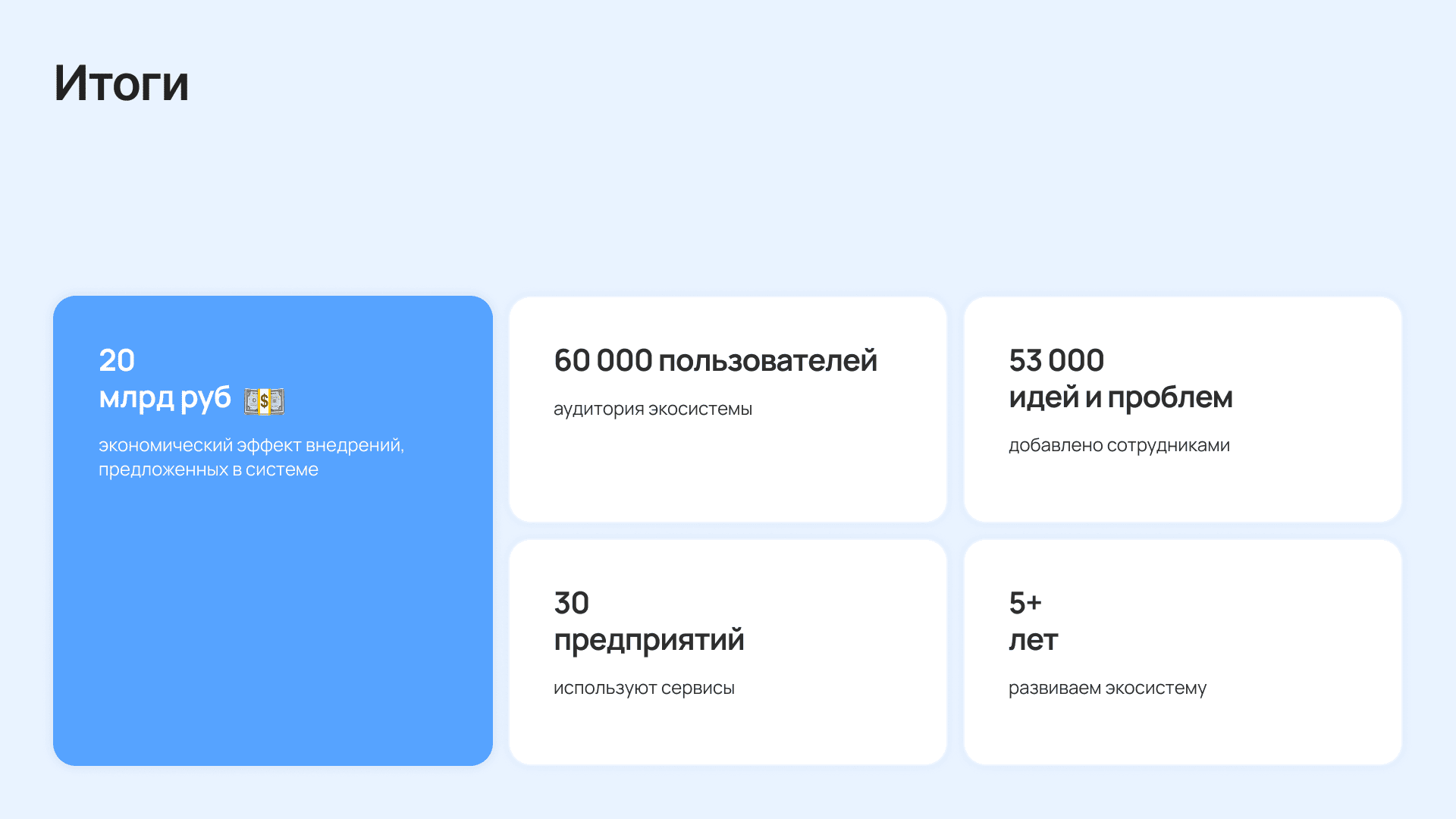

- Подведем итоги

Подпишись и будь в курсе новых статей!